在现代工业自动化领域中,开关量信号主要用于表示设备的启动、停止等离散状态,而PLC智能模块通过高速扫描和逻辑运算,精确无误地处理信号,确保生产线的稳定运行。

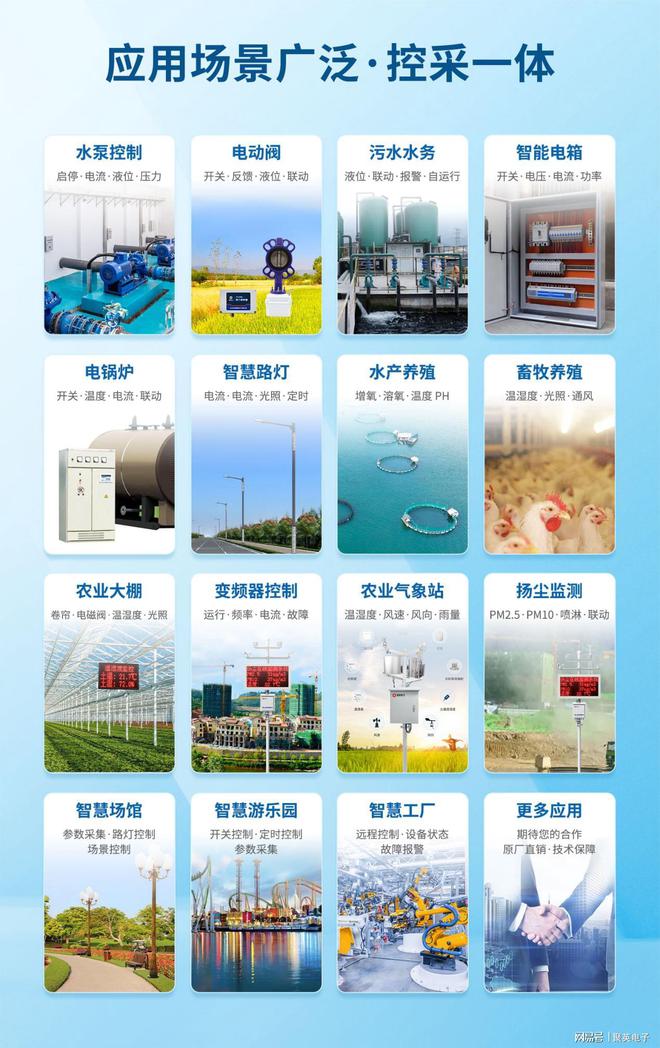

PLC(可编程逻辑控制器)智能模块作为工业自动化领域的核心组件,其强大的控制能力不仅体现在对多种信号的精准处理上,还体现在其高度的可靠性和灵活性上。在现代工业生产中,PLC智能模块的应用范围广泛,控制的信号类型主要包括开关量信号、模拟量信号和脉冲量信号。

开关量信号,也称为逻辑量信号,是PLC智能模块最常处理的信号类型之一。这类信号只有两个取值状态:开(1)或关(0)。在工业自动化控制系统中,开关量信号广泛应用于各种设备的启动、停止、运行状态的监测以及安全联锁等方面。

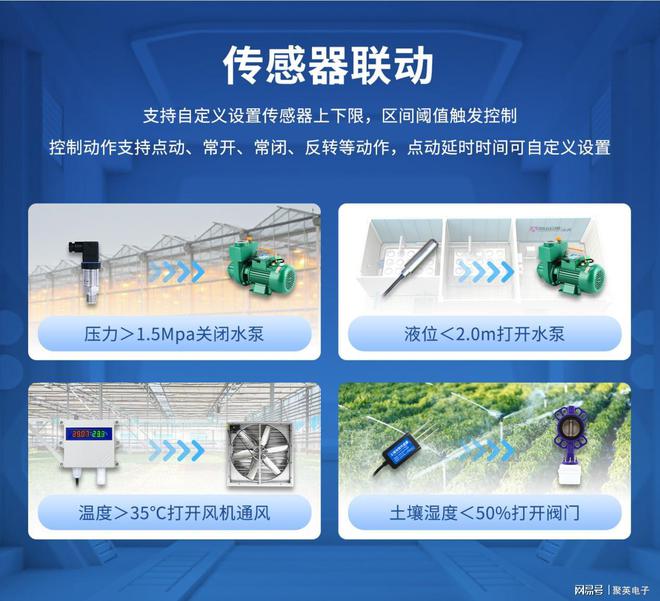

在工业生产中,开关信号通常由各种传感器和执行器产生。例如,阀门的开启和关闭、电机的启动和停止、按钮的按下和松开等,都会产生开关量信号。PLC智能模块通过采集信号,并根据预设的逻辑关系进行运算处理,最终实现对设备的精确控制。

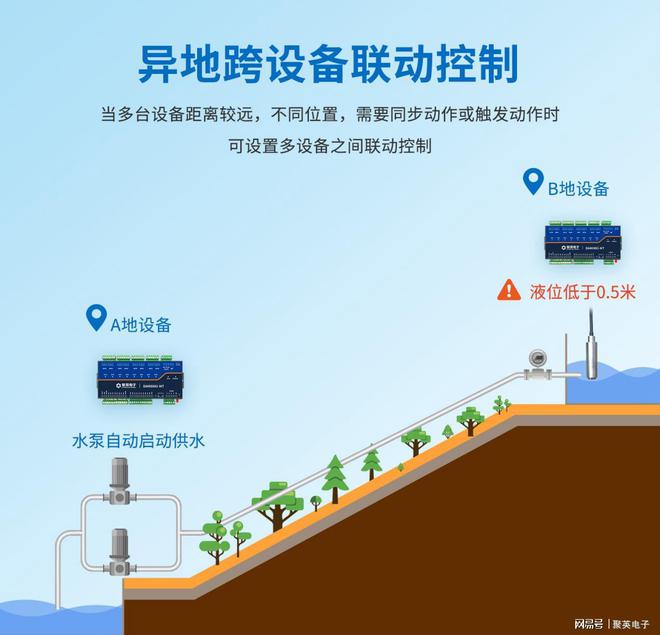

例如,在一条自动化生产线上,PLC智能模块可以通过接收来自传感器的开关量信号,控制生产线的启动和停止。当传感器检测到物料到位时,会发送一个开信号给PLC,PLC接收到信号后,通过内部逻辑判断,控制相应的执行机构(如电机、气缸等)启动,推动生产线进入工作状态。同样地,当生产线需要停止时,PLC也会根据预设的逻辑条件,发送停止信号给相应的执行机构,确保生产线的安全、稳定运行。

此外,PLC智能模块还可以通过开关量输出端口,控制各种指示灯、报警器等设备的通断,实现对生产线运行状态的直观显示和故障报警。

在工业自动化控制系统中,模拟量信号的处理对于实现精确控制和优化管理至关重要。模拟量信号是指一些连续变化的物理量,如电压、电流、压力、温度、流量等,信号通常通过传感器转化为电信号,通过配备模拟量输入/输出模块,输入PLC智能模块的模拟量输入端口,实现对模拟量信号的采集、转换和控制,对生产过程的连续监控和精确控制。

在化工、冶金、电力等行业中,生产过程中的温度、压力、流量等参数往往需要精确控制。例如,当温度超过设定值时,PLC可以自动触发冷却系统的启动;当压力低于设定值时,可以自动开启增压泵等。

此外,PLC智能模块还可以通过模拟量输出端口输出控制信号,用于控制执行器的动作。以温度控制为例,PLC智能模块可以通过模拟量输入端口接收来自温度传感器的模拟量信号(通常为电压或电流信号),然后将该信号转换为数字量进行处理。

通过预设的控制算法,PLC可以计算出当前温度与目标温度之间的偏差,并根据偏差大小调整加热或冷却设备的输出功率,从而实现对温度的精确控制。

脉冲量信号在定位控制、计数等应用中至关重要。PLC智能模块通过接收和处理脉冲信号,能够实现高精度的位置控制和速度调节。在伺服系统中,PLC智能模块与伺服驱动器协同工作,根据预设的脉冲频率和方向,精确控制电机的旋转角度和速度,满足复杂工况下的定位需求。

1.脉冲信号的生成:PLC智能模块通过其内部的定时器或计数器,可以生成具有特定频率和数量的脉冲信号。脉冲信号通过输出接口发送给执行机构,如步进电机或伺服电机。

2.方向信号的控制:除了脉冲信号外,PLC智能模块还需要控制方向信号,以确定执行机构的运动方向。方向信号通常作为电平信号,通过另一个输出接口发送给执行机构。

3.运动参数的设置:PLC智能模块允许用户设置运动参数,如脉冲频率、脉冲数量、加减速时间等。参数的设置直接影响到执行机构的运动性能和定位精度。

PLC智能模块,这种集控制、监测、通信于一体的智能模块,正引领着工业自动化向更高层次迈进,为智能制造提供强有力的技术支撑。